Wir wünschen Ihnen allen ein schönes und friedliches Weihnachtsfest sowie einen guten Rutsch in ein gesundes, glückliches und erfolgreiches Jahr 2018!

Und wir blicken schon einmal auf das Jahr 2018, denn dann möchte TimeStudy wieder praktische Hilfen zur Prozessoptimierung anbieten:

Wir werden am 09. März 2018 im BFW in Dortmund zu Gast sein und dort das Schnelle Rüsten und dessen Optimierung unter Praxisbedingungen an einem Bearbeitungszentrum in einer Werkstatt demonstrieren.

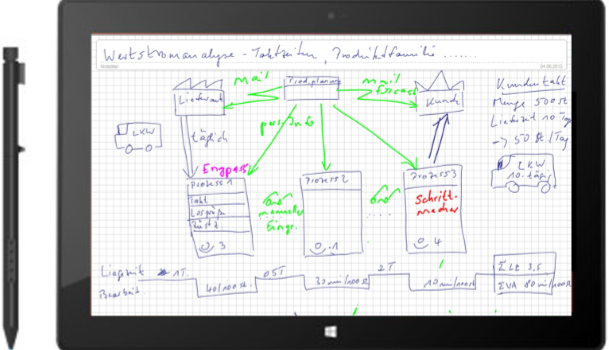

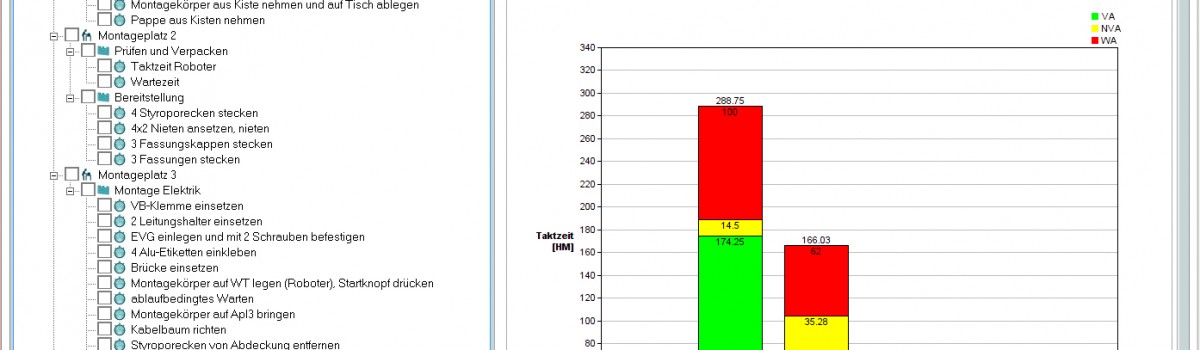

Außerdem wird am 27. April 2018 ein Workshop im Lüntec in Lünen stattfinden, der sich dem Thema Videoanalyse und Potentialanalyse widmet. Kein Unternehmen kann es sich leisten, auf Dauer Potentiale brachliegen zu lassen. … und es verstecken sich mehr davon, als Sie vielleicht denken.

Aber zuerst einmal wünschen wir Ihnen, dass Sie die kommenden Feiertage genießen können.