Die Rüstzeitoptimierung durch SMED (= Single Minute Exchange of Die) erhöht die Verfügbarkeit Ihrer Anlagen und verringert die Durchlaufzeiten. Damit erhöht sich die Produktivität.

Leistungskraft und Wettbewerbsfähigkeit für die Zukunft sichern

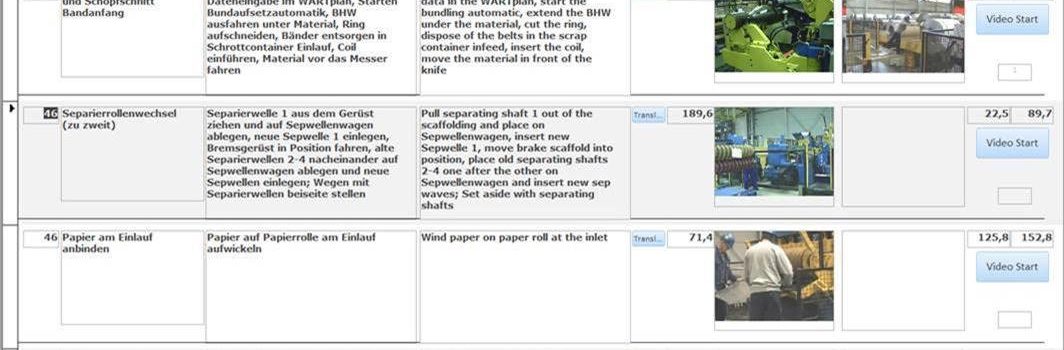

Vorhaben: Ein Unternehmen möchte Potentiale im Bereich der Rüstprozesse erfassen, um sich im Wettbewerb besser behaupten zu können. Dies soll mittels Videoanalyse geschehen.

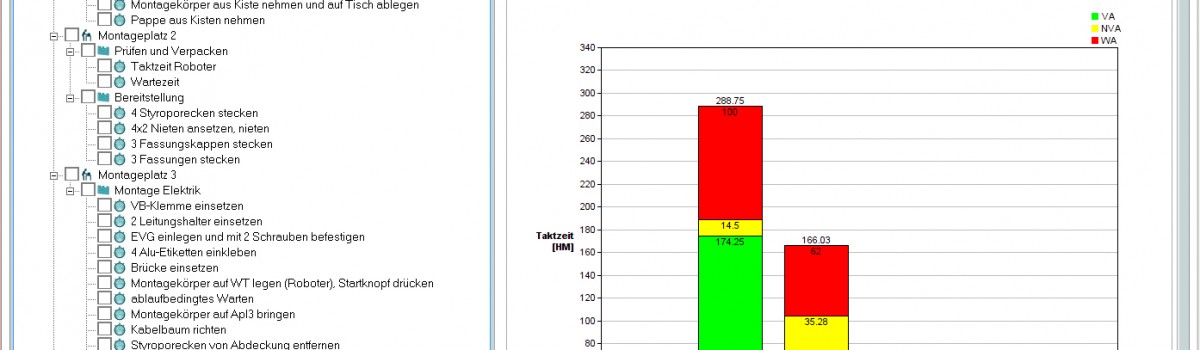

Ziel: Die Produktivität wird durch Reduzierung der Maschinenstillstandszeiten und eine Verringerung der Durchlaufzeiten erhöht. Die Mitarbeiter werden optimaler eingesetzt.

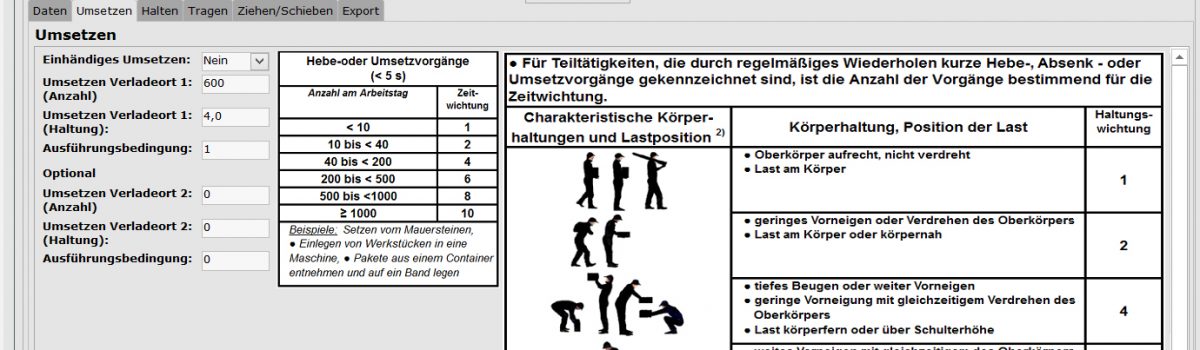

Vorgehen: Die Mitarbeiter filmen den Rüstablauf, zum Beispiel mit einer ActionCam. Denn damit filmen sie ausschließlich die Arbeitsvorgänge, die Mitarbeiter selbst bleiben anonym. Dabei dokumentieren sie die Abläufe und Verschwendungen mit Spaghetti-Diagrammen und Ablaufbeschreibungen. Anschließend analysieren sie den Prozess nach der Lean-Methode und auf Basis der Wertschöpfungsbetrachtung im Team. Des Weiteren führen sie eine EKUV-Analyse (Eliminieren, Kombinieren, Umstellen, Vereinfachen) durch und finden Optimierungspotentiale. Außerdem werden bei der Rüstzeitoptimierung durch SMED die Rüstprozesse in internes (Maschine nicht in Betrieb) und externes Rüsten (Maschine in Betrieb) zur besseren Vorbereitung unterteilt. Die Arbeitsplätze werden effektiver ausgestaltet.