Wertstromanalyse – einfach, übersichtlich, effizient

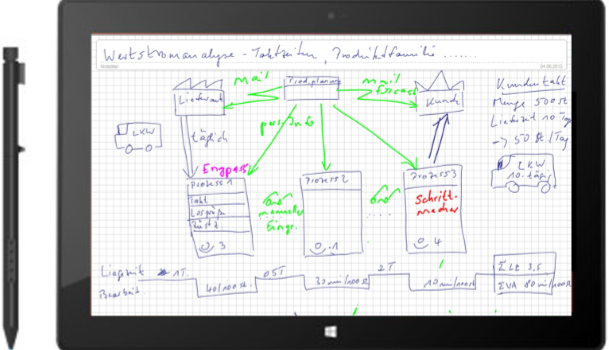

Der komplette Weg, den ein Produkt vom Zulieferer bis zum Endkunden zurücklegt, wird Wertstrom genannt. Die Wertstromanalyse ist ein wirkungsvolles Lean-Starter-Tool, denn sie schafft Verständnis für die Ist– und die Soll-Situation und hilft, Ursachen von Verschwendung und Engpässe zu erkennen.

Laut Schätzung von Experten liegt der Wertschöpfungsanteil nur bei bis zu 50 %, denn fast immer übersteigt der Anteil der nicht-wertschöpfenden Tätigkeiten die tatsächlich Wertschöpfenden in hohem Maße. Dies wird aber erst bei einer Wertstromanalyse erkennbar und macht den Blick für die tatsächlich viel höhere Leistungsfähigkeit des Unternehmens und die versteckten Potentiale frei.

Aufgabe der Wertstromanalyse ist es also, die nicht-wertschöpfenden Tätigkeiten und unnötige Liegezeiten des Materials zu eliminieren. Dadurch beschleunigen Sie die Durchlaufzeit und reduzieren die Materialbestände. Beides hat unmittelbare Auswirkung auf die Liquidität Ihres Unternehmens.

Wie führen Sie am besten eine Wertstromanalyse durch?

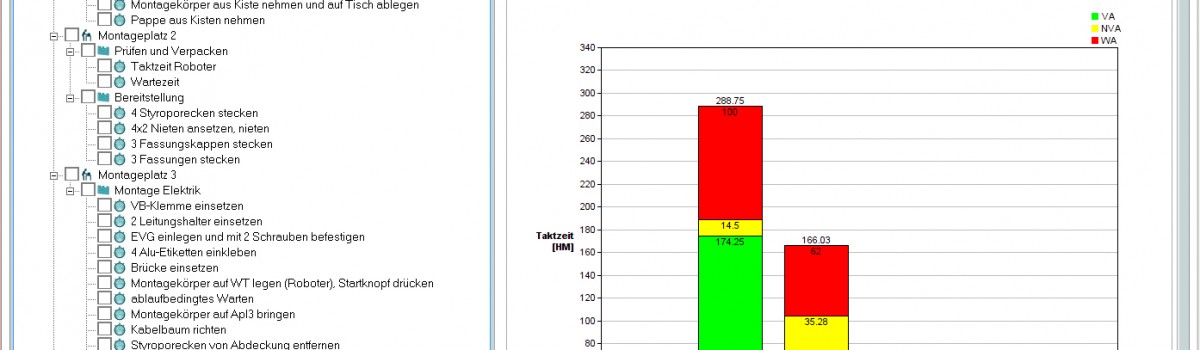

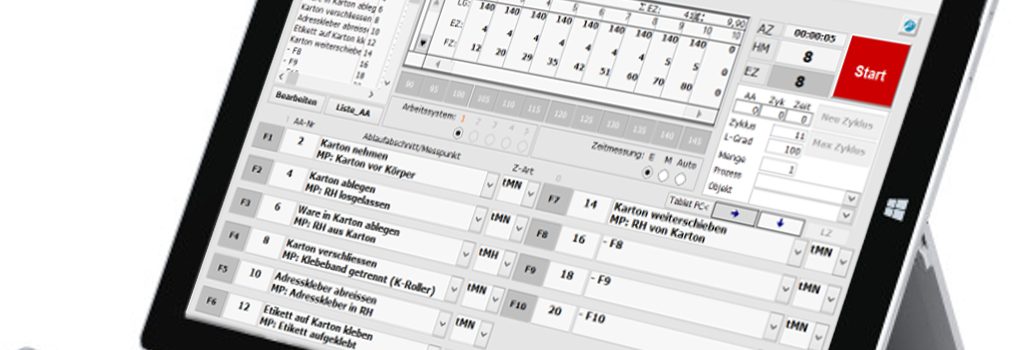

Eine Möglichkeit ist die Durchführung der notwendigen Taktzeitmessungen mit dem TimeStudy®-Basismodul. In einer Vorlage haben wir die Zeitmessung bereits vorbereitet, so dass die Projektmitarbeiter sofort starten können.

Ebenso ist der Einsatz der TimeStudy®-Videoanalyse möglich. Die notwendigen Filme können unkompliziert mit einem Tablet, z. B. dem Surface 4, einem Smartphone oder einer Videokamera aufgenommen und später im Büro ausgewertet werden. Der Vorteil der Videoanalyse liegt auf der Hand, die Vorgänge werden visualisiert und können viel besser erklärt werden.

Die Schwächen im Produktionsablauf können anschließend abgestellt werden. Bestände werden deutlich reduziert und der gesamte Material– und Informationsfluss wird optimiert. Das Ziel ist eine bedarfsorientierte Produktion zu erreichen und die Kundentaktzeit einzuhalten.

Lesen Sie hier mehr.