TimeStudy – Effektive Methoden der Prozessoptimierung

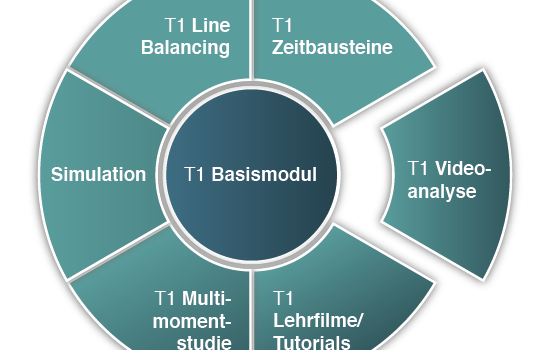

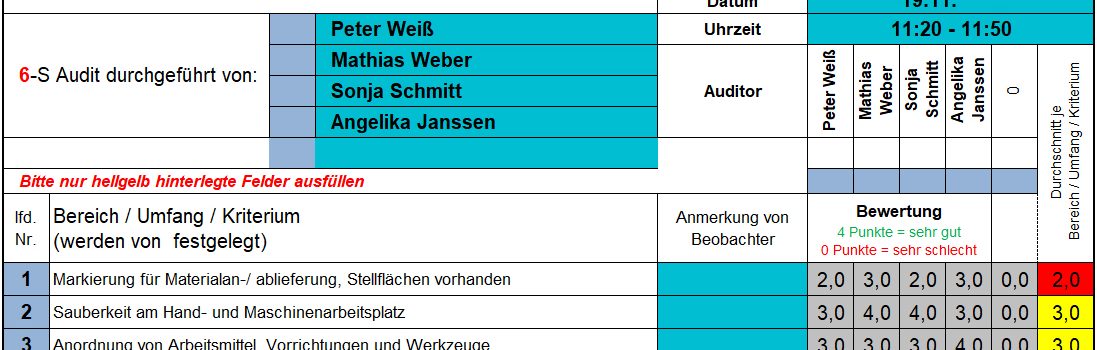

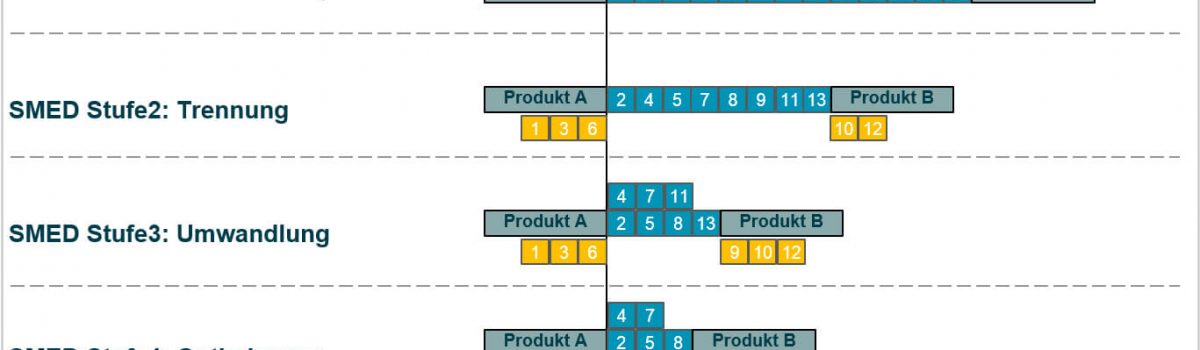

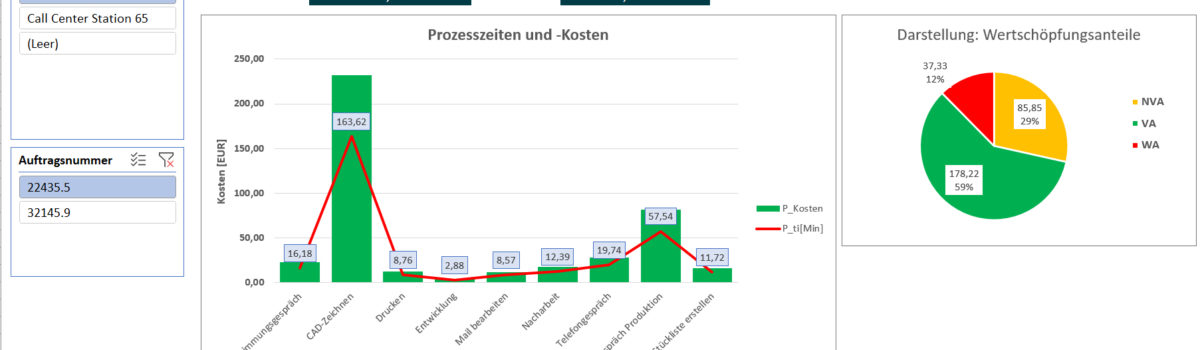

TimeStudy bietet verschiedene Methoden der Prozessoptimierung zur kontinuierlichen Verbesserung (KVP), an. Denn egal ob Sie eine Rüstprozessoptimierung, SMED-Workshops, Videoanalysen, Zeitaufnahmen, Entgeltgestaltung, Potentialanalysen oder 5S / 6S benötigen, wir haben für Sie diverse Tools und/oder Consultingoptionen im Angebot. TimeStudy setzt auf praxisnahe Schulung der Mitarbeiter, damit sie die Methoden selbständig anwenden können. Dazu ist die Software so konzipiert, dass sie intuitiv anwendbar ist.

Sehen Sie sich hierzu unsere kurzen Videos an.

Um im Wettbewerb zu bestehen, braucht jedes Unternehmen schlanke Prozesse, eine hohe Produktivität sowie möglichst wenig Verschwendung. Daher müssen die Prozesse immer wieder angepasst, optimiert und weiterentwickelt werden, um stets die höchstmögliche Effizienz und Wirtschaftlichkeit zu erreichen.

Prozessoptimierung – Workshop

Wir beraten Sie dazu praxisorientiert: In einem auf Ihr Unternehmen zugeschnittenen Firmenseminar schulen wir Ihre Mitarbeiter zu allen o. g. Methoden der Prozessoptimierung. Anhand praktischer Beispiele aus Ihrem Betrieb erarbeiten wir gemeinsam mit Ihren Mitarbeitern Lösungsansätze, oder verknüpfen einen Workshop direkt mit einem Projekt in Ihrem Unternehmen. Ihr Vorteil: Die Kosten amortisieren sich durch die im Projekt erreichten Optimierungen bereits nach kürzester Zeit. Ihr Unternehmen profitiert gleich mehrfach: Wir helfen bei der Lösung von Problemen, vermitteln das entsprechende Know-How und steigern die Motivation der Mitarbeiter durch deren direkte Einbeziehung und das gemeinsame Entwickeln von Ideen und Maßnahmen. Und im Endeffekt steigt die Produktivität.