Um Potenziale in der Produktion zu erkennnen, sollten die Mitarbeiter Methoden kennen, mit denen sie Verschwendung entdecken, Prozesse optimieren, Abläufe standardisieren und Arbeitsplätze optimieren können.

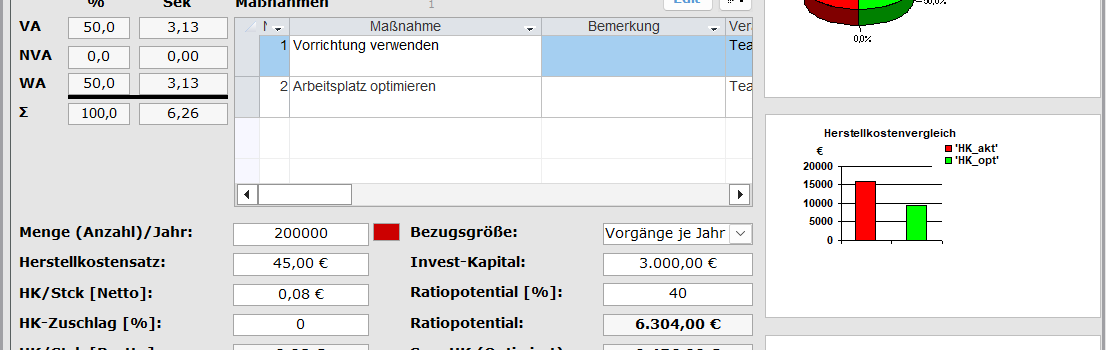

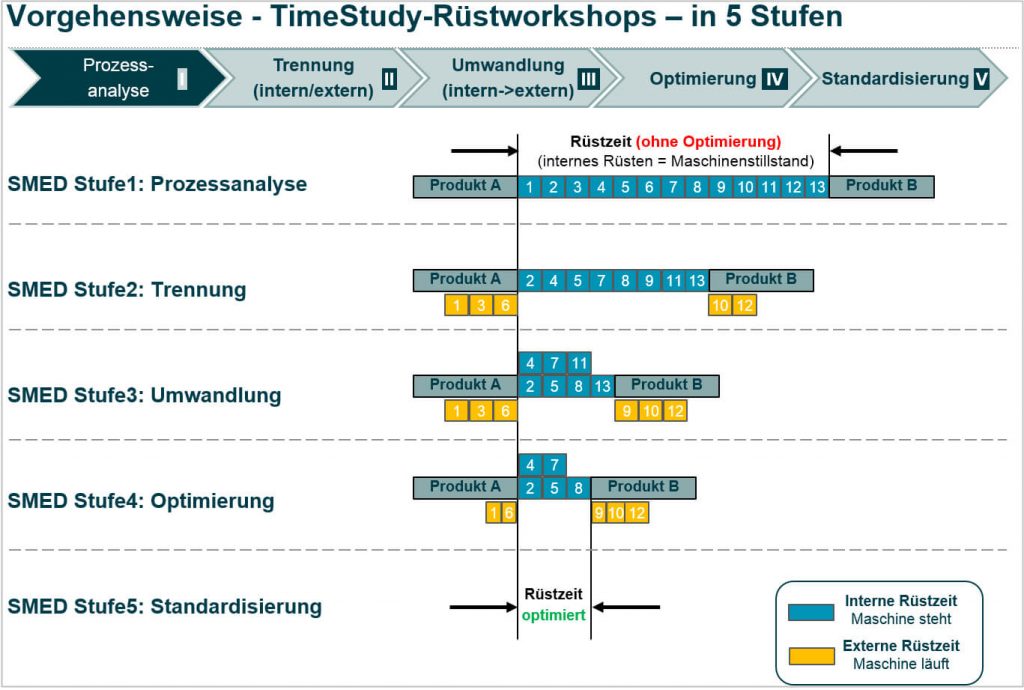

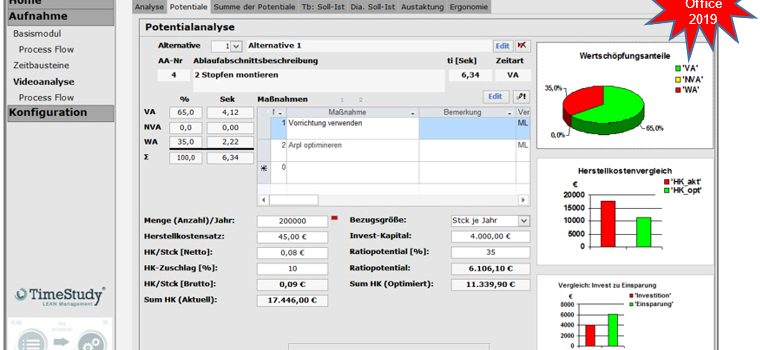

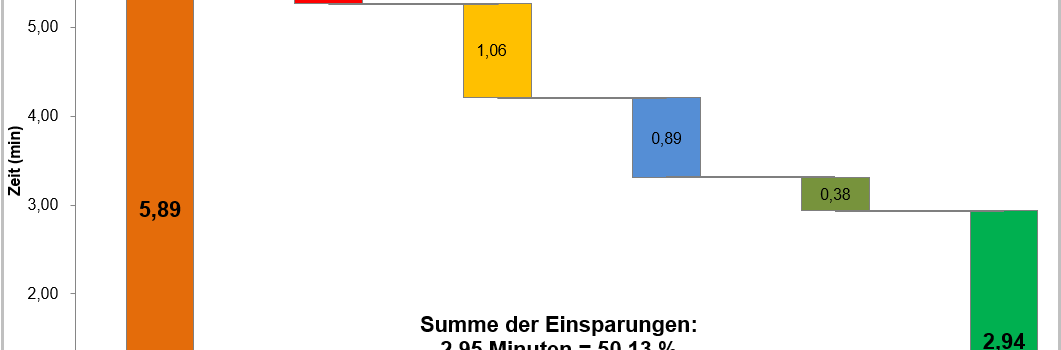

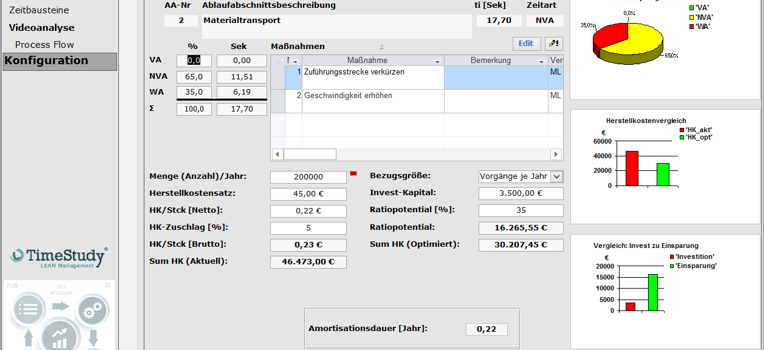

In einem Workshop zeigt TimeStudy ihnen die Werkzeuge, mit denen man das erreichen kann und demonstrieren an einem praktischen Beispiel, wie die Potenzialanalyse funktioniert. Wir filmen z. B. die Rüstvorgänge, nehmen eine zeitliche Bewertung der Rüstvorgänge mit dem Zeitwirtschafts- und Analysesystem TimeStudy T1 vor und führen KVP-/Potenzial-Workshops durch, ermitteln die Potenziale, legen Maßnahmenpläne fest, erstellen Arbeitsanweisungen und teilen die Rollen auf. Auch einen Soll-Ist Vergleich führen wir durch, um die Potenziale in der Produktion zu verdeutlichen.

Die Standardisierung der Arbeit hat das Ziel, mit schichtübergreifenden, einheitlich festgelegten Arbeitsfolgen die bestmögliche Operationsfolge zu erreichen. Denn standardisierte Arbeit ist die Grundlage für eine gezielte Verbesserung des Arbeitsablaufes, dient zur Erkennung, ob Arbeitsvorgänge richtig ausgeführt werden, zur einfachen und verständlichen Vermittlung der Arbeitsvorgänge und der Arbeitsunterweisung. Standardisierte Arbeit erhöht zudem die Transparenz der Prozesse, hilft Verschwendung zu erkennen und Kosten zu reduzieren. Sie stellt außerdem gleiche Arbeitsausführungen von sich wiederholenden Operationen in allen Schichten sicher. Die Erarbeitung des standardisierten Ablaufs erfolgt dabei durch die Mitarbeiter der Gruppe.

Dieses Vorgehen macht Abläufe sichtbar. Durch eine klare Gliederung der Arbeitsabläufe werden Fehler vermieden, was den Qualitätsstandard sichert. Dies ist die Basis für das Erkennen der Potenziale in der Produktion, den folgenden kontinuierlichen Verbesserungsprozess und die Planung von Arbeitsplätzen.